JMACコラム「【これからの調達・購買のあり方】調達BCP推進のポイント」(2025/1/9更新)

筆者:加賀美行彦 株式会社日本能率協会コンサルティング シニア・コンサルタント

筆者:加賀美行彦 株式会社日本能率協会コンサルティング シニア・コンサルタント

開発・調達・生産管理・生産の領域において、短中期的なトータルコストリダクションや生産システム改革、及び技術力向上、人材育成、システム構築などの中長期的な体質強化に関するコンサルティングを行っている。また、近年では、設備調達や工事調達のコンサルティングも増えている。

業界としては、自動車部品、家電、電機、住宅・住宅部材、建材、設備、製薬、化粧品、食品、飲料の他、医療用機器、等の製造業及び電力、建設等のインフラ業界を中心に幅広く経験をしている。米国、欧州、ロシア、トルコ、中国、韓国、タイ、ベトナム、シンガポール、等海外での経験も豊富。2007年度に立ち上がったJMA主催の購買・調達資格(CPP)の企画委員として参画。

株式会社日本能率協会コンサルティング(JMAC)ホームページはこちら

本コラムでは、主にQCDの側面から調達競争力を高めるための取組みについて解説をしてきました。このコラムでは、少し観点を変えていきます。

本稿では、調達における供給リスクの低減を図る調達BCP推進のポイントを取り上げます。

本稿で取り上げるリスクとは、製品や企業の生み出すアウトプットを脅かす事柄を対象とします。

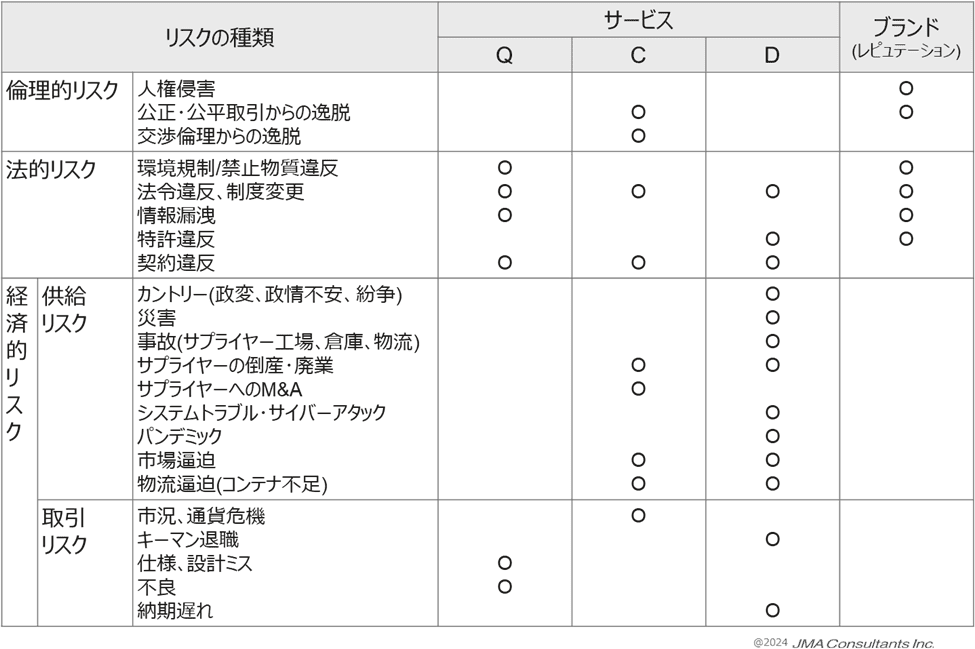

調達が抱えるリスクは非常に多岐に渡りますが、リスクの種類から経済的・法的・倫理的なものに大別できます。

図は、この観点で主な調達リスクを縦軸に層別し、各リスクが顕在化した時に影響を及ぼす領域を横軸にまとめたものです。

横軸のリスク顕在化時の影響は、その企業が提供する製品やサービスのQCDに対するものと、企業のブランドに対するものに層別されます。企業ブランドに対するリスクを、レピュテーションリスクとも言います。

リスクの種類は三分しましたが、経済的リスクはさらに、サプライヤーとの取引を続ける以上は発生してしまう取引リスクと、調達品の供給を阻害する供給リスクに分けられます。

取引リスクは、市況や為替の変動、品質不良、納期遅れなどで、主にQCDに影響を及ぼします。

供給リスクには、サプライヤーが存在する国での政変や政情不安、紛争などのカントリーリスク、天災や事故、サプライヤーの倒産・廃業、競合などによるサプライヤーの買収、システムトラブルやサイバーアタック、パンデミック、市場の逼迫などがあります。主に、デリバリー面と一部はコスト面に影響を及ぼします。

法的リスクは、法律を遵守しないリスクを指します。対象となる法律は事業によって変わりますが、取引自体に関わるものだけでなく、環境や知的財産などに関連する法律もあります。法的リスクはQCDへも影響しますが、それよりもブランド・レピュテーションへの影響が大きいでしょう。

倫理的リスクは、法律にはなっていないものの、業界規制や業界慣行、社会常識からの逸脱に関わるものです。これらも企業ブランド・レピュテーションに大きく影響します。

これらのリスクの内、一般的にBCPの対象とされるのは主に供給リスクです。本稿でもこの後は供給リスク対策に絞って話を進めます。

リスク対応の目的は、リスクの大きさを小さくすることです。

リスクの大きさとは、対象となるリスクが顕在化する可能性とリスクが発生した場合の被害の大きさを乗じて算出します。

リスクは多岐に渡るため、全てのリスクに対して同等の比重で対応をすることは効率的でないだけでなく、非現実的でもあります。従って、リスクの大きさで層別をし、リスク対策を取る対象の重点化を行います。

日本では、地震リスクの大きさが抜き出ていると評価されることが一般的であり、従来のBCPは地震対策のようなものでした。

その後、天災だけを取っても、その種類も頻度も増えており、BCPに取り組む企業では、その対象を地震だけでなく、他の災害、さらには天災以外にも徐々に広げてきています。

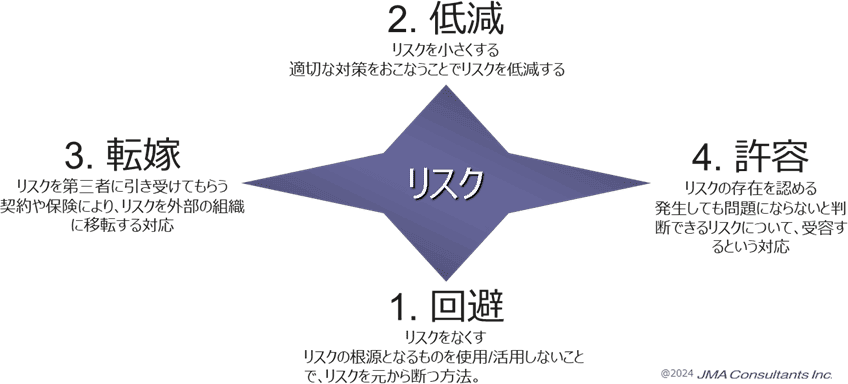

リスク対策の考え方は、図のように4つの方向性があります。

●1.回避 …対象となるリスクの発生は受け入れることができないほどのものである場合に、そのリスクの根源を断つ対策を取ることです。

●2.低減 …何らかの対策を取り、リスクを小さくすることです。

●3.転嫁 …契約や保険等により、リスクを他に移転することです。

●4.許容 …リスク発生時の影響が限定的である場合に、そのリスク発生を受容し、実際にリスクが顕在化した場合に対応を取ることです。

調達BCPは、自社の製造が止まらないように、材料や部品の供給確保をすることが目的です。

調達BCPの対策も基本的にはこの4つの方向性に基づき検討することになりますが、主なものは、低減や転嫁が多くなるでしょう。

より具体的にいえば、以下の考え方となります。

・複線調達 …調達ルートを複線化すること

・在庫保有 …在庫を保有することで、リスク発生後の復旧期間に耐えられるようにすること

前項で述べた対策を全て自社で取ろうとすると自社の負担は大変大きなものなります。

サプライチェーン(SC)を通じて、複線化や十分な在庫があるならば、全てを自社で対策する必要はありません。

SCを通じて、サプライヤーにおける生産拠点分散や在庫拠点分散ができているか、十分な在庫保有がなされているかを確認できれば、自社での対策の必要性は下げることができます。

従って、上記の複線調達化の視点としては、サプライヤーを複数化する復社調達だけでなく、現行サプライヤーの中での生産拠点分散や在庫拠点分散に分解して考えるべきです。

そして、SCにおける複線調達化が難しい場合においては、自社での在庫も考える必要があります。

また、カントリーリスクや地政学のリスクの観点からは、特定国や地域を通さないSCの構築を図る考え方や、特定国・地域向けとそれ以外の地域向けにSCを分離する考え方もあります。

一方、複線調達化や在庫保有だけでは、対策が十分もしくは効率的とは言えない供給リスクもあります。サプライヤーの倒産・廃業リスクや市場逼迫です。

サプライヤーの倒産・廃業は、ある程度予測が立つものです。市場逼迫は、付き合いのあるサプライヤーとの取引関係の深さが供給安定性の確保に影響をします。

これらのリスクに対しては、サプライヤー戦略の中で必要な対策を実行していくことが有効です。

サプライヤー戦略の考え方は、「サプライヤー戦略の基本とポイント」コラムで概要を述べています。

上記のようにBCP対策の視点を展開するとともに、対象となるリスクに対する適用可能性を整理していくことが対策検討では効率的です。

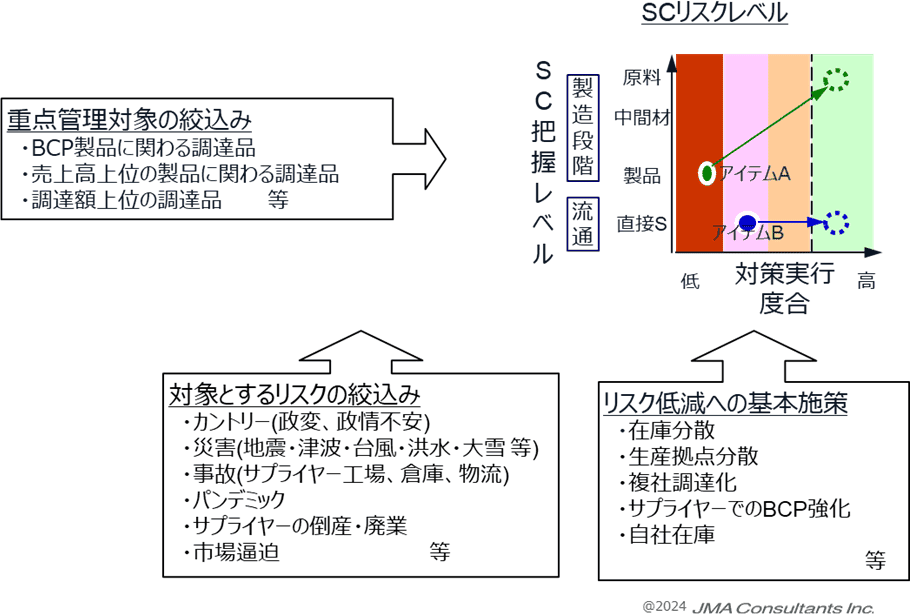

下図は、SCにおけるリスクレベル評価の考え方と進め方の概略手順を示したものです。

リスクレベルの評価では、縦軸にSCの把握レベル、横軸にリスク対策レベルをとり、各調達品のポジショニングをしています。

調達BCPの対策は、前項で述べたように比較的限定されるので、その対策視点で、サプライヤーにおける現状実態を把握することで、現状のリスクレベルを判断することができます。

もう一つリスクレベルの判断で重要なことは、SCの階層を自社がどこまで把握できているかということです。

素材まで遡るSCは、5~6次の階層となることも少なくありません。これらの全ての階層を必ずしも把握できるわけではありませんが、少なくとも自社でどこまで把握ができているのかを知っておくことは、BCP対策が取れているレベル判断の上で必要なことです。

この2軸の考え方で左下のポジションから右上のポジションにシフトさせるための対策を取っていくということです。

このように、個々の部材毎のリスクポジションの見える化をすること対策すべき対象がわかりやすくなります。

では、最後に調達BCPの進め方について述べます。

一般的な企業では、調達品目は非常に多岐に渡りますので、それら全てに対して同等のBCP対策を取ることは、効率的ではありません。

まずは、BCP対象の製品を絞込み、その製品の材料・部品を調達BCPの対象とします。

次に、対象とするリスクも絞ります。

調達BCPの中でも、様々リスク要因がありますので、前段での説明の通り、リスクの大きさから重点化をします。

対象が明確になれば、対策検討をすることになりますが、そのためには現状把握が必要となります。

対象品に関して取引があるサプライヤーの現状のBCP対策レベルを確認し、リスク対策が不十分であれば、必要な対策を取るということになります。

本コラム「調達BCP推進のポイント」では、調達BCPの策定と実行の重要性を説明しています。多岐にわたるサプライヤーや調達品の情報管理とリスク評価は容易ではありませんが、「スマクラBDX 調達購買Web」がこの課題に対する有効な解決策となります。

製造業向けWeb-EDI「調達購買Web」に「スマクラ BDX」の機能を追加した次世代調達購買システムは、受発注のデジタル化を実現します。このサービスにより、サプライヤーとの取引情報をリアルタイムで共有し、サプライチェーンの可視化が可能になります。複数の取引先との情報連携が容易になり、サプライチェーン全体のリスク管理を効率化できます。結果として、調達BCPの策定から実行までをシームレスにサポートし、企業の事業継続性向上に貢献します。

申込登録いただいたメールアドレス宛に視聴パスワードをお送りします。

-

●近年の調達環境の振返り ●調達競争⼒強化のフレームワーク ●コストダウンの視点とアプローチ⽅法 ●調達インフラの内容と先進企業⽔準

●近年の調達環境の振返り ●調達競争⼒強化のフレームワーク ●コストダウンの視点とアプローチ⽅法 ●調達インフラの内容と先進企業⽔準

-

●サプライヤー戦略に求められること ●⼀般的なサプライヤー管理と課題 ●サプライヤーマネジメントの狙い ●サプライヤーマネジメント基本⽅針の策定が基点 ●サプライヤー評価及び層別の視点

●サプライヤー戦略に求められること ●⼀般的なサプライヤー管理と課題 ●サプライヤーマネジメントの狙い ●サプライヤーマネジメント基本⽅針の策定が基点 ●サプライヤー評価及び層別の視点

-

●査定の考え⽅ ●主な⾒積り分析⽅法 ●相⾒積⽐較の実施上のポイント ●パラメータ査定の考え⽅ ●原価査定とは ●競争⼒ある調達価格を設定する効率的な⾒積り・査定プロセス

●査定の考え⽅ ●主な⾒積り分析⽅法 ●相⾒積⽐較の実施上のポイント ●パラメータ査定の考え⽅ ●原価査定とは ●競争⼒ある調達価格を設定する効率的な⾒積り・査定プロセス

-

●原価企画プロセスの全体像 ●開発購買で調達が役割を果たすためのポイント ●もらえるコスト展開による組織的コスト開発 ●もらえるコスト展開の進め方 ●コスト進捗レポート例 ●三位一体の源流コンカレント開発 ●【事例】開発、調達方針リスト

●原価企画プロセスの全体像 ●開発購買で調達が役割を果たすためのポイント ●もらえるコスト展開による組織的コスト開発 ●もらえるコスト展開の進め方 ●コスト進捗レポート例 ●三位一体の源流コンカレント開発 ●【事例】開発、調達方針リスト

-

●調達におけるDXへの期待 ●調達の⾜下を⾒てみると ●現状のまとめ ●業務改⾰の視点 ●業務の捉え⽅ ●基本的な進め⽅

●調達におけるDXへの期待 ●調達の⾜下を⾒てみると ●現状のまとめ ●業務改⾰の視点 ●業務の捉え⽅ ●基本的な進め⽅