JMACコラム「【これからの調達・購買のあり方】サプライヤー開拓の手順とポイント」(2024/10/17更新)

筆者:加賀美行彦 株式会社日本能率協会コンサルティング シニア・コンサルタント

筆者:加賀美行彦 株式会社日本能率協会コンサルティング シニア・コンサルタント

開発・調達・生産管理・生産の領域において、短中期的なトータルコストリダクションや生産システム改革、及び技術力向上、人材育成、システム構築などの中長期的な体質強化に関するコンサルティングを行っている。また、近年では、設備調達や工事調達のコンサルティングも増えている。

業界としては、自動車部品、家電、電機、住宅・住宅部材、建材、設備、製薬、化粧品、食品、飲料の他、医療用機器、等の製造業及び電力、建設等のインフラ業界を中心に幅広く経験をしている。米国、欧州、ロシア、トルコ、中国、韓国、タイ、ベトナム、シンガポール、等海外での経験も豊富。2007年度に立ち上がったJMA主催の購買・調達資格(CPP)の企画委員として参画。

株式会社日本能率協会コンサルティング(JMAC)ホームページはこちら

本コラムも第6回となりました。直近の2回では、サプライヤー戦略や査定購買の考え方について述べてきました。

今回は、サプライヤー戦略の一施策として重要なサプライヤー開拓を取り上げます。

新規サプライヤーを開拓する目的には、どのようなものが考えられるでしょうか。

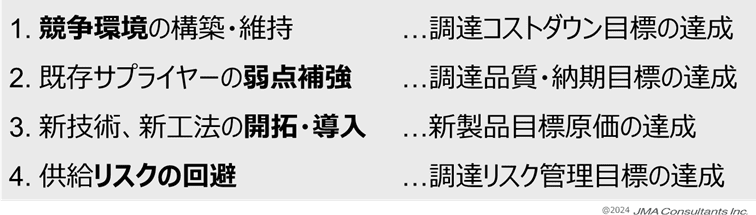

一般的には、図のような4つの目的が挙げられると思います。ここに挙げたのは、目的の要素であり、実務においては、これらの目的の複数が絡み、明確に切り分けられない場合も、もちろんあると思います。

競争環境の構築・維持

調達にとって、いかにサプライヤーから良い提案を引き出すことができるかは、重要な視点です。サプライヤーを競争環境に置くことによって、よりよい提案を引き出す契機となります。特にコストダウンに向けては、競争環境の構築が重要です。

既存サプライヤーの弱点補強

現行で取引のあるサプライヤーのパフォーマンス(特に、品質面や納期面)に調達側として満足できない場合に、現行サプライヤーの弱点を補強するようなより競争力のあるサプライヤーを導入するケースです。

新技術、新工法の開拓・導入

主に新製品開発の段階で、現行サプライヤーでは対応できない新技術や新工法が必要になった場合などのケースです。あるいは、新製品開発で、現行の技術・工法では、コストや品質目標の達成が厳しい場合も考えられます。

供給リスク回避

現行サプライヤーが1社調達になってしまっているケースや現行サプライヤーの経営状態などが芳しくなく、今後の継続的な安定調達が危惧されるケースで、セカンドソースを求めるケースなどです。

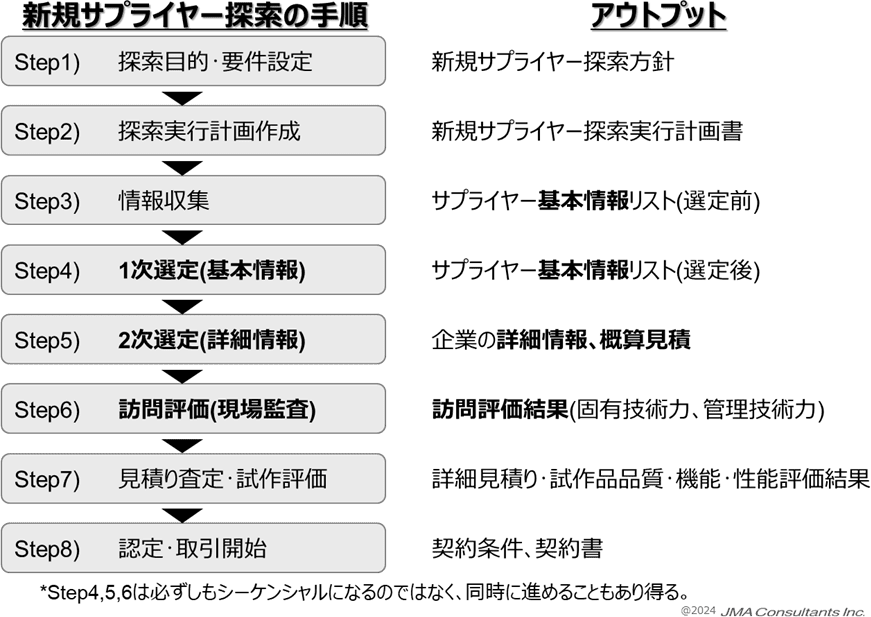

次に、推進の基本手順です。一般的な基本手順は、下図のようになります。

この手順は、後述するように、ケースバイケースで変化を要する場合がありますので、この手順以外は認めないというような硬直的な運用は望ましくありません。しかし、図の右側のアウトプット欄に記載している内容を標準フォーマットすることで、サプライヤー探索にあたっての確認事項の漏れを防ぐこともできますので、手順やアウトプット(フォーマット)を標準化することは、重要です。

Step1~2

探索目的は、前項で述べた通りですが、この目的によりどのようなサプライヤーを探すのかという要件設定が変わってきます。探索目的と要件が明らかになれば、探索計画を立案します。探索計画では、どの地域のサプライヤーを、どのような手段で、いつまでに、何社ぐらい探すのかということを具体化します。

Step3

情報収集は、まずはサプライヤー候補となる企業をなるべく多くリストアップすることになります。この段階で重要なのは、情報量ですので、情報源を拡充することがポイントです。やはり、新しい情報源からは新しい情報を得られる可能性が高まります。

情報源の種類については、後述します。

Step4~7

情報収集が十分に出来たら、情報内容に基づき評価を行い、候補サプライヤーの絞込みを行います。一般的には、サプライヤー選定・絞込みは、複数次の段階を踏んで徐々に行います。1次選定は、基本情報と言われる企業ホームページ等に載っている情報や問合せによって得られた情報で行います。2次選定では、現地確認をしなければわからないような詳細の情報に基づき行います。従って、情報収集も一度にすべての詳細情報までを収集するというよりは、1次選定や2次選定の各段階に必要な情報を都度収集していく形です。ある程度の詳細確認ができると、見積依頼やサンプル・試作評価を行い、最終的なサプライヤー選定を行います。

この情報収集後の絞込みや見積査定・試作評価は、必ずしも図にあるような順序に限定されるわけではなく、現地確認を早めたり、見積依頼やサンプル確認を早い段階で実施したりする場合もあります。特に、中国調達や海外の新興国でのサプライヤー探索の場合には、早期に現地確認をすることは重要です。ものづくりの実態がなかったり、サンプル製作自体がその企業で行われていないケースもあったりするためです。

Step8

Step7までのサプライヤー評価を完了し、採用可能と判断をされると、サプライヤー認定を行い、契約等の手続きを進め、取引開始となります。

この図には記載していませんが、取引開始後には事前評価の結果通りかを確認し、必要に応じて期待水準に合致させるようなフォローが必要な場合もあります。そのフォローまでを含めて、サプライヤー探索の一連プロセスが完結します。

サプライヤー探索の手順は前項の通りですが、この中で特に重要となる2つのポイントを取り上げて、解説をします。

2つのポイントとは、情報ソース(情報源)拡充、サプライヤー評価です。冒頭に申し上げたサプライヤー探索の目的を実現するためには、より広い範囲からの情報収集をすることと、集めた情報を精査して、実際に高い競争力が期待できるサプライヤーを絞り込むことが重要です。

情報ソース拡充

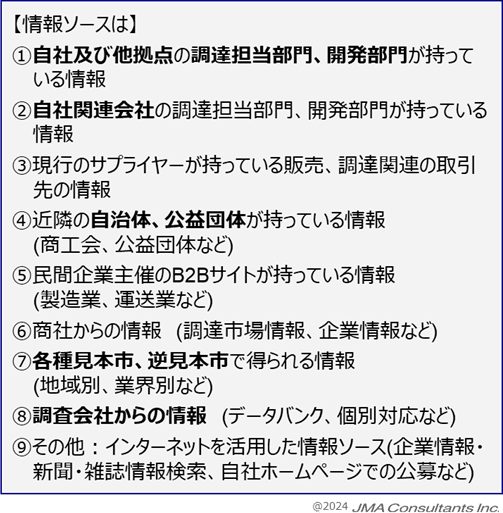

より広い範囲からの情報収集をするには、情報源を増やしていくことが必要です。一般的な情報源を下図に示します。

①~②は、社内及び関連会社における現行のサプライヤー情報を共有するものです。

③は、現行サプライヤーに問合せするものです。⑥もこれに近いかもしれません。

④~⑤は、公的機関や民間企業が公表している情報です。

⑦は、企業単体で実施をするケースもありますが、企業同士のマッチング機会を創出するために公的機関が主催をしているケースも多くあります。

⑧は、近年ビジネスマッチングという形で、企業紹介を生業とする業態・サービスを活用するケースです。

⑨は、上記以外でWeb探索するケースです。

このように、情報源は、多岐に渡ります。基本的には、短い期間で同じ情報ソースから過去になかった新しい情報が得られることは少ないですので、情報源を拡充することを常に意識していくことが重要です。

また、これらの各種情報源にもそれぞれ得意・不得意な領域がありますので、それらの情報源自体の評価を行いながら活用していくのがよいでしょう。

サプライヤー評価

集めた情報を評価し、具体的なサプライヤー候補を絞り込むためには、サプライヤー評価が重要となります。

サプライヤー評価については、第4回コラムでも少し取り上げました。第4回で取り上げたのは、主に既存サプライヤーの評価ですので、取引結果の評価が主眼です。

今回は、新規のサプライヤー候補を取引可能なサプライヤーとして認定するかの評価となりますので、既存サプライヤー評価とは内容が変わってきます。一般的には、QCDなどの競争力の観点から評価項目を細分化して評価を行いますが、評価内容が品質面に偏重していることも少なからずあると思います。特に近年は、環境面やコンプライアンス面も重視されていますので、これらの観点も織込んでいくことが必要です。

また、QCD面の新規サプライヤー評価では、これから取引開始をするにあたって、求められる製品のQCDが満足できるかということが重要なことは論を待たないですが、期待に応える実績を上げたならば、取引は継続されます。取引を継続する場合には、QCDのレベルをさらに上げてもらいたいとの要望が出てきますので、その要望に応えられる実力があるかという将来にも目を向けた評価を行うことも重要です。

そして、当然のことながら、取引開始前段階でこれらの評価をしなければならないので、サプライヤーにおける製造プロセスや管理プロセスを確認し評価することが必要です。取引実績の評価と異なり、定量的には評価ができず、定性的な評価となりますので、評価する人のレベルに応じて評価結果がばらつくことを抑制するためにも、評価基準を明確にすることが重要です。一般的には、評価項目ごとに3~5段階で評価をするケースが多いですので、評価項目ごとの評価段階の状態を具体的に定義すること重要です。

本コラム「サプライヤー開拓の手順とポイント」では、競争力強化、弱点補強、新技術導入、供給リスク回避を目的としたサプライヤー開拓の重要性が述べられています。効率的なサプライヤー開拓には、多岐にわたる情報ソースの拡充とサプライヤー評価が不可欠です。

スマクラは、このサプライヤー開拓プロセスを支援します。サプライヤーとのデータ連携基盤として、評価に必要なQCD情報に加え、環境負荷やコンプライアンス状況など、多角的な情報収集をスムーズに行えます。また、契約手続きや取引開始後のフォローアップといった企業間取引業務のデジタル化も実現し、サプライチェーン全体の管理効率を向上させます。スマクラの導入は、調達業務の効率化とリスク管理の強化に貢献します。

申込登録いただいたメールアドレス宛に視聴パスワードをお送りします。

-

●近年の調達環境の振返り ●調達競争⼒強化のフレームワーク ●コストダウンの視点とアプローチ⽅法 ●調達インフラの内容と先進企業⽔準

●近年の調達環境の振返り ●調達競争⼒強化のフレームワーク ●コストダウンの視点とアプローチ⽅法 ●調達インフラの内容と先進企業⽔準

-

●サプライヤー戦略に求められること ●⼀般的なサプライヤー管理と課題 ●サプライヤーマネジメントの狙い ●サプライヤーマネジメント基本⽅針の策定が基点 ●サプライヤー評価及び層別の視点

●サプライヤー戦略に求められること ●⼀般的なサプライヤー管理と課題 ●サプライヤーマネジメントの狙い ●サプライヤーマネジメント基本⽅針の策定が基点 ●サプライヤー評価及び層別の視点

-

●査定の考え⽅ ●主な⾒積り分析⽅法 ●相⾒積⽐較の実施上のポイント ●パラメータ査定の考え⽅ ●原価査定とは ●競争⼒ある調達価格を設定する効率的な⾒積り・査定プロセス

●査定の考え⽅ ●主な⾒積り分析⽅法 ●相⾒積⽐較の実施上のポイント ●パラメータ査定の考え⽅ ●原価査定とは ●競争⼒ある調達価格を設定する効率的な⾒積り・査定プロセス

-

●原価企画プロセスの全体像 ●開発購買で調達が役割を果たすためのポイント ●もらえるコスト展開による組織的コスト開発 ●もらえるコスト展開の進め方 ●コスト進捗レポート例 ●三位一体の源流コンカレント開発 ●【事例】開発、調達方針リスト

●原価企画プロセスの全体像 ●開発購買で調達が役割を果たすためのポイント ●もらえるコスト展開による組織的コスト開発 ●もらえるコスト展開の進め方 ●コスト進捗レポート例 ●三位一体の源流コンカレント開発 ●【事例】開発、調達方針リスト

-

●調達におけるDXへの期待 ●調達の⾜下を⾒てみると ●現状のまとめ ●業務改⾰の視点 ●業務の捉え⽅ ●基本的な進め⽅

●調達におけるDXへの期待 ●調達の⾜下を⾒てみると ●現状のまとめ ●業務改⾰の視点 ●業務の捉え⽅ ●基本的な進め⽅