JMACコラム「【これからの調達・購買のあり方】開発購買のポイント」(2024/11/12更新)

筆者:加賀美行彦 株式会社日本能率協会コンサルティング シニア・コンサルタント

筆者:加賀美行彦 株式会社日本能率協会コンサルティング シニア・コンサルタント

開発・調達・生産管理・生産の領域において、短中期的なトータルコストリダクションや生産システム改革、及び技術力向上、人材育成、システム構築などの中長期的な体質強化に関するコンサルティングを行っている。また、近年では、設備調達や工事調達のコンサルティングも増えている。

業界としては、自動車部品、家電、電機、住宅・住宅部材、建材、設備、製薬、化粧品、食品、飲料の他、医療用機器、等の製造業及び電力、建設等のインフラ業界を中心に幅広く経験をしている。米国、欧州、ロシア、トルコ、中国、韓国、タイ、ベトナム、シンガポール、等海外での経験も豊富。2007年度に立ち上がったJMA主催の購買・調達資格(CPP)の企画委員として参画。

株式会社日本能率協会コンサルティング(JMAC)ホームページはこちら

開発購買は、原価企画活動に参画する調達の取組みを示すもので、仕様決定前段階からの調達戦略のアプローチを言います。

開発購買は、特に量産型製造業においては、既に多くの企業で取組みが進んでいますが、よりレベルを上げていくには課題も多くあると思います。

第7回となる本コラムでは、5つの課題について解説をします。

なお、開発購買という取組みや呼び方は、量産型製造業では一般的といえますが、個別受注型製造業や建設業などではまだ一般的とはいえるレベルには広まっていないかもしれません。それらの業種・業界においても、仕様確定前段階からの取組みという意味では、量産型製造業と同じように重要です。個別受注型製造業や建設業では、受注前や予算策定前段階からの調達の取組みと読み替えていただくとわかりやすいでしょう。

多くの企業で、開発購買の取組みは進められており、現在は、所期の成果を獲得するために、いかにうまく進めるかということが課題になっています。

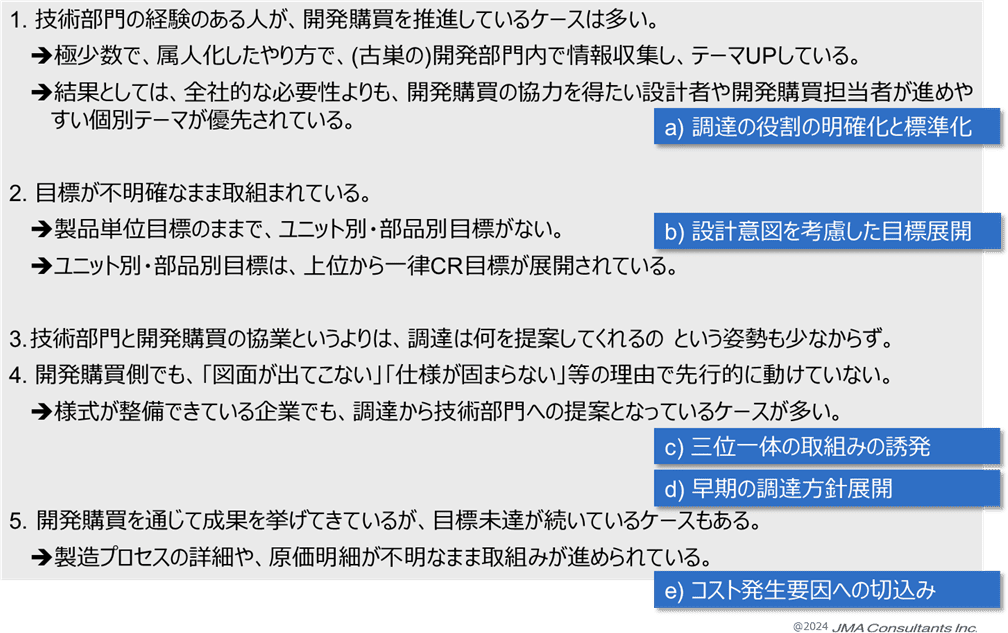

以下の図は、統計的にまとめものではありませんが、JMACのコンサルティング経験から、よくある開発購買の課題を整理したものです。個別の事象は諸々あるとは思いますが、5項目挙げています。

1番目は、企業内における開発購買の定義や開発購買プロセスの標準化に関する内容です。従来、調達部門には文系の担当が多く配置をされてきましたが、開発購買を進めるには技術的な視点・知見も必要ということで、技術部門の経験のある担当者が配置されることが増えてきました。その担当を中心に開発購買を進めるようになったものの、取組みとしては属人的で、技術部門側の協力が得やすいテーマでの取組みが進むようになっているのではないでしょうか?

2番目は、開発購買における目標展開についてです。原価企画活動の中で、製品全体の目標値は設定されていると思いますが、その全体目標を、製品の機能ユニットや部品別にどのようなロジックで展開をするかという問題です。ユニット別目標がなく、最初から部品別に一律目標が展開されていることが多いのではないでしょうか?

3番目と4番目は、技術部門と調達部門の連携についてです。開発購買は、原価企画活動の一部となる取組みです。技術部門側では、開発購買が参画する以前から原価企画の取組みは行っていることが多いため、「調達は何をしてくれるの」という姿勢になりがちです。また、調達側も「図面が出てきたら見積もるよ」という姿勢で、仕様確定前段階にCRを織込むという開発構内の主目的に向かった取り組みになっていないことも少なくありません。

最後の5番目は、開発購買の成果についてです。取組みの成果自体はあがっているもの、全体目標は未達ということも少なからずあるという実態です。

図中右部にあるa~eの項目は、これらの各問題点に対応してその解決する課題事項を挙げたものです。

a)調達の役割明確化と標準化 …属人的な開発購買活動を脱するために、開発購買における調達の役割の目指すべき水準を明確に定義するとともに、その取組みプロセスを標準化することが重要です。

b)設計意図を考慮した目標展開 …開発購買をコストダウンと捉えるのではなく、目標原価内で製品設計をするための目標設定・展開をしていくことが重要です。

c)三位一体の取組みの誘発 …三位とは、技術部門・生産/生技部門・調達部門及びサプライヤーを指します。部門連携は長く叫ばれていますが、実際にはうまくいっている企業は少ないでしょう。この部門連携を上手く実施することが重要なので、その誘発を図る方法です。

d)早期の調達方針展開 …調達が出図を待つのではなく、目標原価の実現に向けて仕様確定前段階から積極的に提案することを促す取組みです。

e)コスト発生要因への切込み …現在よりもさらに厳しい目標原価を実現するには、コスト発生要因を明らかにし、施策検討をすることが重要です。

では、「a)調達の役割明確化と標準化」について、取り上げます。

開発購買の取組みを皆さんの会社では、どのように定義をしているでしょうか?

一般的に開発購買とは、「調達部門が開発・設計段階の上流に遡って調達品の仕様決めに関与すること、またその取組み」という内容で定義をされていることが多いのではないでしょうか?

しかし、このような定義のしかたは、調達部門が具体的に何をすべきなのかが明確に謳われておらず、定義としては不十分なものと言えるでしょう。

JMACでは、「企画された商品のQCD目標の達成に向けて、サプライヤーの開発機能を調達する活動」が開発購買と考えます。そして、この取組みを通して、

●新素材・新技術・サプライヤー情報を先行して収集し、

●VE・IE・QCなどの改善技術を活用しながら、

●関連部門と連携し、

●製品開発の企画・開発段階から積極的に提案していく活動

つまり、開発段階から取組みを進めることは、もちろん必要なことでありますが、その本質は、サプライヤーの開発機能の調達ということです。

開発購買における調達の役割をこのように定義をした上で具体化させ、調達プロセスに落とし込む必要があります。

開発段階は、企業によって呼び方はそれぞれ異なると思いますが、製品企画~先行開発~構想設計~詳細設計~試作・量産立上げ というように段階が分かれます。その各段階で何を決めるのかが異なるので、開発購買としても開発側の動きに合わせて、提案すべき事項が変わってきます。

従って、開発段階のアウトプットを明らかにし、そこに貢献すべく調達としての役割を段階別に具体化し、調達の活動内容を示す必要があるということです。

製品企画段階、製品開発段階での調達の役割の一般的な要点を挙げると以下です。

製品企画段階では、製品の基本機能の企画に役立つ「技術・素材・部品のQCD情報」を収集、評価し、プロジェクトへ提案することが重要となります。そのためには、調達としても闇雲に情報収集をするわけにもいかないので、製品企画・開発部門と協業し、製品・購買・生産の課題をより源流で明確にし、その上で調達課題に対して迅速に提案するように取組みを進める必要があります。また、開発部門が使いたくなる調達情報データベースを整備し共有化を図ることも一つの方法です。

製品開発段階では、製品機能とコスト開発課題を解決するサプライヤーを探索、提案依頼、評価し、実現に結びつけることが重要となります。そのために、調達は、サプライヤーに求める基本要件を明確にし、サプライヤーの管理技術力や固有技術力などを迅速に評価して、協業するサプライヤーを選定するとともに、サプライヤー候補からの提案を開発、品質保証など関連部門をコーディネイトしながら迅速に評価し決定することが重要となります。

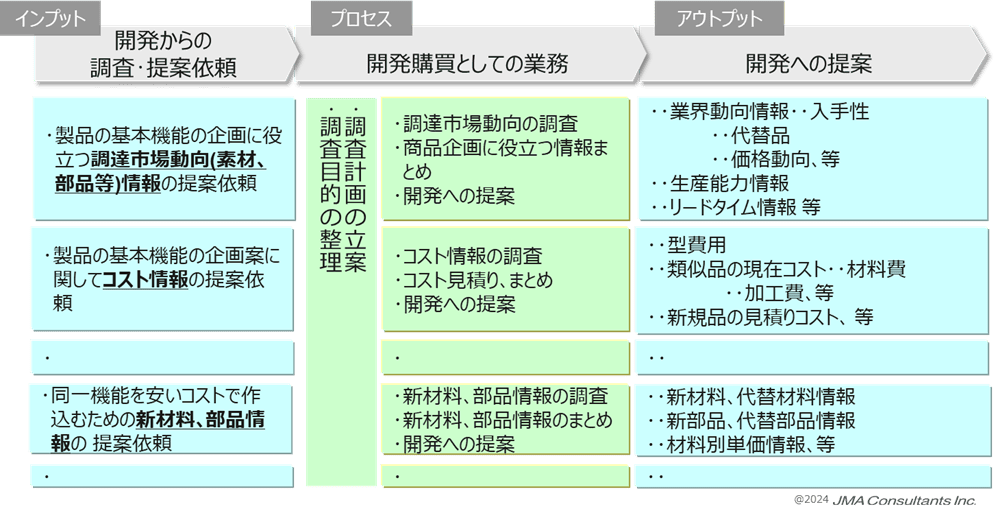

これらの考え方に基づき、調達プロセスに落とし込むには、インプット~プロセス~アウトプットを整理するとよいでしょう。以下に、製品企画段階での開発・調達の連携プロセスを整理した例を示します。

この例では、インプットとして、開発側のニーズを挙げています。それらのニーズに対して、アウトプットとして調達側からの提案事項を整理し、その提案に必要な情報収集をするプロセスを開発購買の業務として挙げています。

このような手順・観点での整理を、各開発段階に対して行うことが重要です。

次に、「b)設計意図を考慮した目標展開」~「e)コスト発生要因への切込み」の課題についての対応を取り上げます。

原価企画は、取組みの開始時点で対象の開発製品の原価目標の設定を行います。通常、この目標は製品全体の原価目標です。この目標を製品を構成する機能やユニット、部品に分解することを目標展開と言います。

この目標展開をする際に、設計意図を理解・考慮して進めることが重要です。

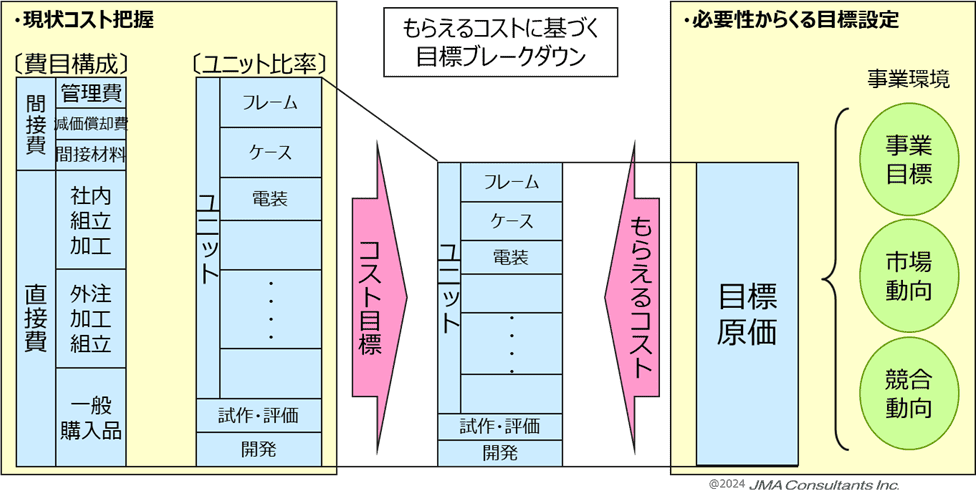

図は、目標展開の考え方を示したものです。

図の右側では、"必要性からくる目標設定”とありますが、製品目標原価は、事業目標や市場動向、競合動向といった事業環境を考慮して設定される売価から目標とする利益を差引いて設定されます。

そして、現状コストとの差異が、原価企画活動において必要なCR目標ということになります。

現状コストは、通常は図の左端にある通り、費目別に把握されていると思います。原価企画活動においては、費目別目標のままでは目標の達成度管理がしにくいので、ユニット別にコストを捉え直し、ユニット別に目標値を割り付けます。 ユニットとは、製品を構成する機能群のことです。

ユニット別に目標値を割り付ける際によくあるケースは、現行コストと目標コストの差額を一律でユニット別にも割り付ける方法です。この方法は簡単なやり方ではありますが、個々のユニットの原価構成やCRの難しさ、設計意図を考慮していません。結果として、単に現行仕様に対して、CR検討をするだけの取組みとなりがちです。つまり、何とか減らそう、安くしようという「減らせ減らせ活動」の思考となります。

設計意図を考慮した目標展開とは、個々のユニットが持つ機能に対して顧客視点から評価を行い、その評価結果に従って目標原価を配分する考え方です。この考え方の目標展開を、JMACではもらえるコスト展開と言っています。もらえるコストとは目標コストの総額ですが、その総額を各ユニットにいくらずつ配分するのか、つまり各ユニットはいかに配分されたコストの範囲で製品設計を行うのかという考え方をするのが狙いです。この考え方によって、減らせ減らせ活動思考から脱し、もらえるコストの中でいかに設計するかというプラス思考の発想ができるようになるということです。

この目標展開の議論をする際も、設計部門だけでなく、商品企画・生産/生技・調達・原価企画等の関連部門が参画し、全部門合意の下で目標展開を行うことも重要です。

原価企画/開発購買の取組みは、関連各部門が相互連携をしながら、目標達成に向けて取組みを進めていくことが重要です。しかしながら、前述のように目標設定~展開がなされると、基本的な取組みは部門別に行われ、DRといった節目のタイミングで各部門の取組み進捗が確認・共有されるような取り組みになりがちです。このような取組みは、真に連携ができているとは言えないでしょう。

三位一体とは、原価企画活動に参画する開発・設計部門、生産・生技部門、調達(開発購買)部門が、相互連携する状態を指します。調達は、対サプライヤーの窓口でもあります。企業によっては、サプライヤーを含めて”四位一体”と位置付けているケースもあります。

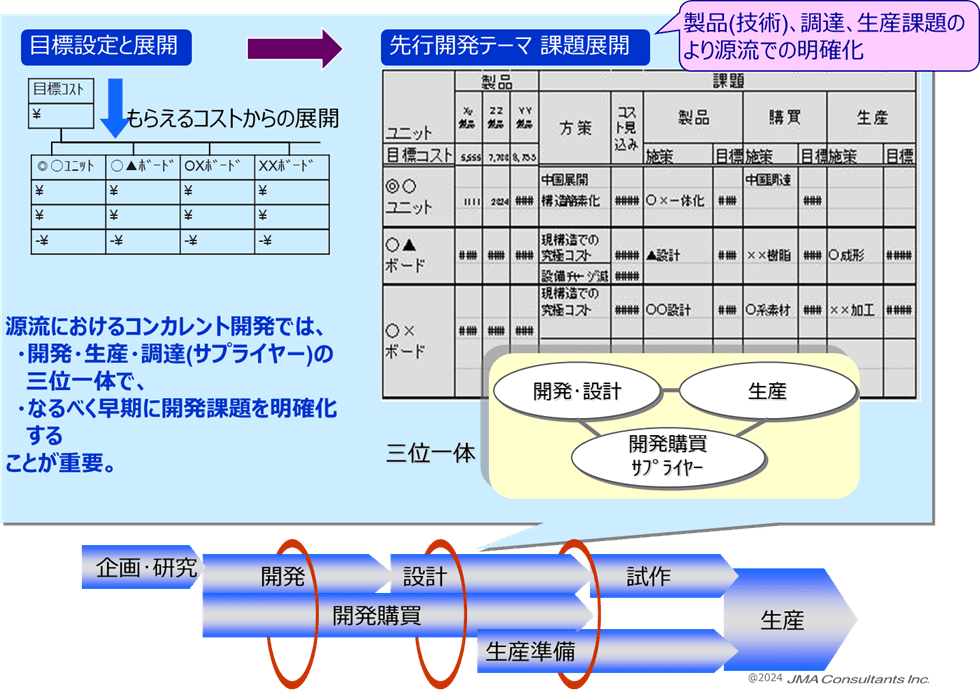

下図は、三位一体の取組みイメージを示しています。。

左側では、原価企画の目標コストの設定と展開(もらえるコスト展開)を示しています。この例では、◎〇ユニット、〇▲ボード、、、、という形でユニット単位に目標展開を行っています。

右側では、展開されたユニット目標の実現に向けた、関連各部門のCR構想を一覧でまとめています。「方策」では、各ユニットの目標達成に向けた方向性を挙げており、その右で関連各部門においてその方策の実現に向けた課題展開がなされています。「製品」とは、開発・設計部門における設計上の課題、「購買」は調達面の課題、「生産」は製造面の課題です。

この事例のポイントは、関連部門の取組みが一覧化され、部門同士が相互に検討内容や進捗を把握できるようにしていることです。一般的には、この段階からは部門別活動となってしまうことが多く、連携が薄まってしまうことが問題です。

また、通常設計担当は、すぐに設計に取り掛かっていることが多いと思いますが、目標実現に向けたアイデア出しと課題展開を先行させることも重要です。設計前に、関連部門を含めてアイデアを検討・抽出することで、それらのアイデアを織込んで設計を進めることが可能になります。

そして、抽出されたアイデアの期待効果を予測し、コスト見込みを算出することで、目標コストへの充足度を確認しながら、更なるアイデア抽出の必要性を判断し、活動マネジメントをしていきます。

調達にとって、量産段階の調達と開発購買の大きな違いの一つは、調達対象の図面の有無ということが挙げられると思います。前項では設計前段階で関連部門を含めてアイデアを検討・抽出すると述べましたが、一方で、「設計前段階でアイデアを聞いているけれども、なかなか出てこない」という声もよくお聞きします。確かに図面がない段階で、アイデアを出せと言われても検討しにくい面はあるでしょう。

しかしながら、新製品開発も多くのケースは既存品のモデルチェンジです。仕様が大きく変わるユニットや従来全くなかった新機能を織込むユニットはあるとは思いますが、原価の大きな比重を占める部分は、既存モデルをベースにしていることがほとんどと思います。従って、設計前段階で、モデルチェンジ前のベース機種の図面を対象にCR施策を検討することは可能なはずです。ベース機種の図面を元に、新製品の目標達成に向けて、●%CRをするならば、どのような施策が考えられるのか、そのためにどのような仕様に変更する必要があるのか、調達面の課題は何か ということをなるべく早期に課題展開して、その課題解決のための方策を順次進めていくことが重要です。この段階の検討であれば、材質や工法の変更、金型構造に影響を及ぼす部品分割や部品形状や部品構成の変更などについても、現状のやり方に関わらず比較的自由に検討することができるはずです。

自由な発想でCR施策を挙げるには、現状のやり方にこだわらない思考が必要になります。が、それは言うは易しですが、現実にはなかなか難しいものです。そこで重要になるのが、コスト発生要因に切り込むということです。

コスト発生要因とは、現状コストがかかる背景となっていること、あるいは現状からのCRを困難にしている要因を指します。例えば、入手性が悪い材質の活用や保有するメーカーが限定される特殊な設備による加工が必要な部品形状となっているがために、競争環境が構築できなくなっているケース、高い精度が要求される加工により、不良率が高まったり、加工に時間がかかったりしているケースなどです。

コスト発生要因に切り込むためには、まずコスト発生要因を把握し、対策検討をする必要があります。コスト発生要因の把握のためには、調達品を構成する材料や部品の原材料に遡り、その工程を把握することが重要です。つまり、コストの成り立ちを知るということです。コストの成り立ちを知ることができれば、それらの工程における歩留りや生産性のロスを抽出することができ、そのロスに対する対策の形でCR施策を抽出することができます。

このコストの成り立ちを知るということは、CR検討上は非常に重要なことです。CRに行き詰って困っているとの声もよくお聞きしますが、多くのケースではこのコストの成り立ちに対する理解が不十分であることが多いです。コストの成り立ちが不明なため、改善すべきポイントを見出すことができないのです。

コストの成り立ちを知るための最も手っ取り早い方法は、現場を見ることでしょう。調達品の場合には、現場がサプライヤーにある訳ですが、当該サプライヤーとの協働改善に取り組むなどしながら、把握を進めることが重要です。

開発購買は、多くの企業で取り組まれ、成果もあげている一方で、その取組みに満足している企業は少ないと思います。開発購買のプロセスは、一朝一夕には構築できないケースが多く、各社ともに取組みを進めながら、より良い、さらにレベルを上げた開発購買に向けて工夫の積み重ねをしています。

本コラム「開発購買のポイント」では、標準化不足、目標展開の不明確さ、部門間連携の弱さ、早期方針展開の遅れ、コスト要因への切り込み不足といった開発購買における課題が挙げられています。これらの課題解決には、サプライヤーとの密な連携と情報共有が不可欠です。

スマクラは、このサプライヤーとの情報連携基盤を構築し、技術・素材・部品のQCD情報をリアルタイムに共有することで、開発購買を支援します。図面や仕様書の共有、進捗管理、品質情報の共有など、開発段階からのサプライヤーとの連携を強化し、VE/IE/QCなどの改善技術を効果的に活用できます。スマクラの導入は、開発購買の効率化とコスト削減を実現し、企業の競争力強化に貢献します。開発購買の課題解決に、ぜひスマクラをご検討ください。

申込登録いただいたメールアドレス宛に視聴パスワードをお送りします。

-

●近年の調達環境の振返り ●調達競争⼒強化のフレームワーク ●コストダウンの視点とアプローチ⽅法 ●調達インフラの内容と先進企業⽔準

●近年の調達環境の振返り ●調達競争⼒強化のフレームワーク ●コストダウンの視点とアプローチ⽅法 ●調達インフラの内容と先進企業⽔準

-

●サプライヤー戦略に求められること ●⼀般的なサプライヤー管理と課題 ●サプライヤーマネジメントの狙い ●サプライヤーマネジメント基本⽅針の策定が基点 ●サプライヤー評価及び層別の視点

●サプライヤー戦略に求められること ●⼀般的なサプライヤー管理と課題 ●サプライヤーマネジメントの狙い ●サプライヤーマネジメント基本⽅針の策定が基点 ●サプライヤー評価及び層別の視点

-

●査定の考え⽅ ●主な⾒積り分析⽅法 ●相⾒積⽐較の実施上のポイント ●パラメータ査定の考え⽅ ●原価査定とは ●競争⼒ある調達価格を設定する効率的な⾒積り・査定プロセス

●査定の考え⽅ ●主な⾒積り分析⽅法 ●相⾒積⽐較の実施上のポイント ●パラメータ査定の考え⽅ ●原価査定とは ●競争⼒ある調達価格を設定する効率的な⾒積り・査定プロセス

-

●原価企画プロセスの全体像 ●開発購買で調達が役割を果たすためのポイント ●もらえるコスト展開による組織的コスト開発 ●もらえるコスト展開の進め方 ●コスト進捗レポート例 ●三位一体の源流コンカレント開発 ●【事例】開発、調達方針リスト

●原価企画プロセスの全体像 ●開発購買で調達が役割を果たすためのポイント ●もらえるコスト展開による組織的コスト開発 ●もらえるコスト展開の進め方 ●コスト進捗レポート例 ●三位一体の源流コンカレント開発 ●【事例】開発、調達方針リスト

-

●調達におけるDXへの期待 ●調達の⾜下を⾒てみると ●現状のまとめ ●業務改⾰の視点 ●業務の捉え⽅ ●基本的な進め⽅

●調達におけるDXへの期待 ●調達の⾜下を⾒てみると ●現状のまとめ ●業務改⾰の視点 ●業務の捉え⽅ ●基本的な進め⽅